Hydraulische Presse – Grundlagen und Anwendungsbereiche

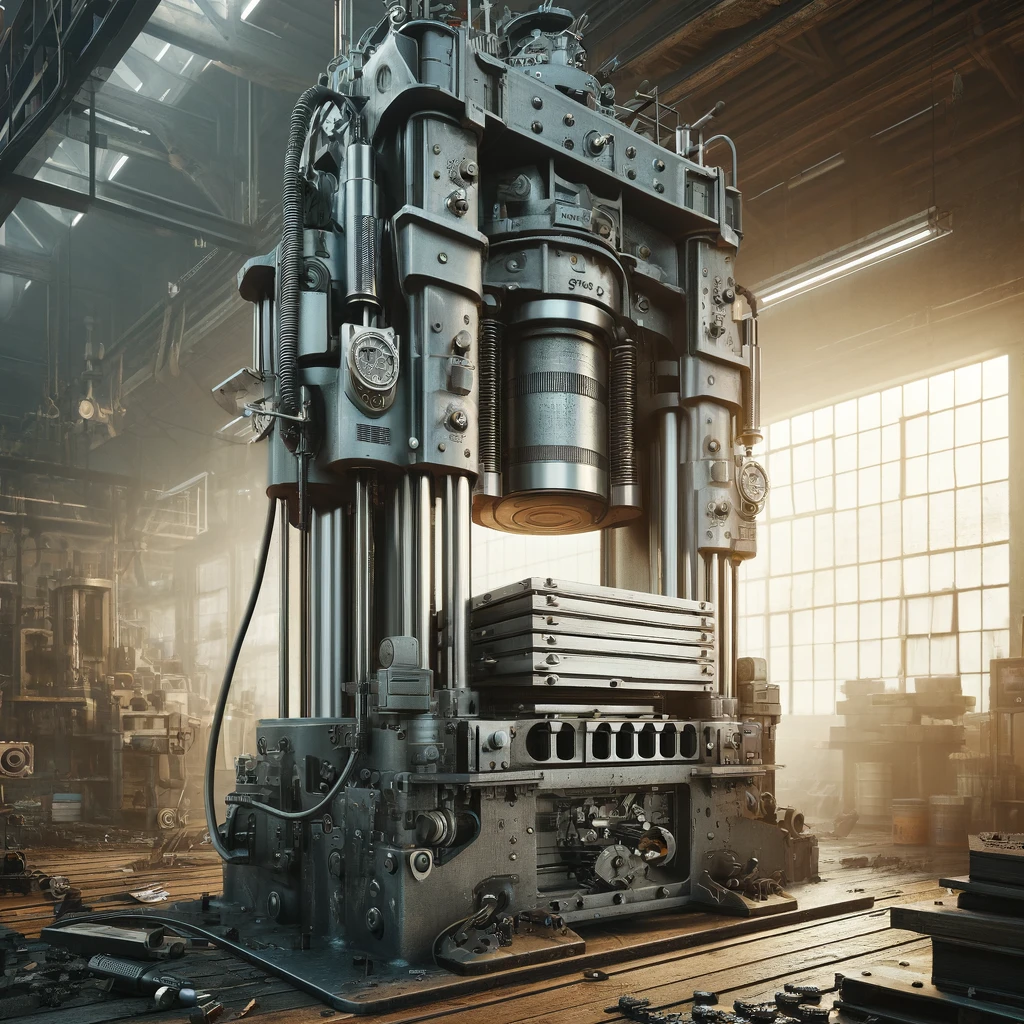

Eine hydraulische Presse ist eine kraftvolle Maschine, die auf dem Prinzip der Hydraulik basiert. Es ist eine Pressmaschine, die mithilfe von flüssigkeitsbasierten Pumpsystemen enorme Kräfte zum Pressen, Formen oder Zerschlagen von Materialien erzeugt. Diese Art von Presse nutzt das hydrostatische Prinzip, bei dem eine geringe Kraft, die auf einen kleinen Kolben ausgeübt wird, über Hydraulikflüssigkeit in eine große Kraft auf einem viel größeren Kolben umgewandelt wird. Dadurch werden hohe Presskräfte mit relativ geringem Aufwand erreicht.

Die hydraulische presse wurde im 19. Jahrhundert von Joseph Bramah entwickelt, einem bedeutenden Ingenieur, der maßgeblich zur Entwicklung der Hydraulik als eine treibende Kraft in der industriellen Revolution beitrug. Bramah erkannte das Potenzial von Flüssigkeiten, um Druck gleichmäßig übertragen zu können, und entwickelte die Bramah-Presse, die als Vorläufer der modernen hydraulischen Pressen gilt.

Heutzutage werden hydraulische Pressen in vielen Industriezweigen verwendet, darunter die Umformtechnik, die Blechbearbeitung und bei der Herstellung von Verbundwerkstoffen. Ihre Anpassungsfähigkeit erlaubt den Einsatz in verschiedenen Bauformen und Größen, von kleinen Werkstatt-Pressen bis hin zu riesigen Industriemaschinen, und macht sie zu einem unverzichtbaren Werkzeug in der modernen Fertigungstechnik.

Aufbau und Funktionsweise einer Hydraulikpresse

Eine Hydraulikpresse nutzt physikalische Prinzipien, um große Presskräfte durch einen Hydraulikzylinder und Flüssigkeiten zu übertragen. Sie besteht aus präzise zusammengesetzten Komponenten, die für das Erreichen hoher Druckwerte essenziell sind.

Hydraulikzylinder und Kolben

Der Hydraulikzylinder agiert als Kernstück einer Hydraulikpresse, in dem er die vom System generierten Kräfte aufnimmt und weiterleitet. Im Inneren des Zylinders bewegt sich der Kolben, der durch das auf ihn einwirkende Öl oder eine andere Flüssigkeit nach vorne getrieben wird und dadurch die Druckkraft erzeugt.

- Bauformen: Unter anderem werden O-Gestell-Konstruktionen verwendet, um die strukturelle Integrität des Hydraulikzylinders zu gewährleisten.

Pumpen und Flüssigkeiten

Pumpen sind entscheidend für den Betrieb von Hydraulikpressen. Sie versorgen das System mit Druck, indem sie eine Flüssigkeit, oft Hydrauliköl, durch den Hydraulikkreislauf pumpen. Die Flüssigkeit ist nahezu inkompressibel und überträgt die von der Pumpe ausgehende Kraft direkt auf den Kolben.

- Flüssigkeitstypen: Typisches Hydrauliköl zeichnet sich durch gute Schmiereigenschaften und eine hohe Alterungsbeständigkeit aus.

Sicherheit und Konstruktionsmaterialien

Die Sicherheit spielt bei der Konstruktion von Hydraulikpressen eine herausragende Rolle. Hierzu werden hochwertige Konstruktionsmaterialien verwendet, um den hohen mechanischen Belastungen standzuhalten. Ein durchdachtes Design minimiert das Risiko von Materialermüdung und sorgt für einen sicheren Betrieb unter verschiedenen Arbeitsbedingungen.

- Materialien: Stahl und Gusseisen sind häufige Materialwahl für die strukturellen Komponenten, um eine lange Lebensdauer und Stabilität zu gewährleisten.

Anwendungsbereiche und Technologien

Hydraulische Pressen sind vielseitige Werkzeuge, die in einer Vielzahl von Branchen zur Anwendung kommen und dort Umformprozesse mit hoher Presskraft bewältigen. Die Technologien hinter diesen Pressen ermöglichen es Industrieunternehmen, hochpräzise und wiederholbare Ergebnisse zu erzielen.

Industrielle Anwendungen

Hydraulische Pressen finden Einsatz in zahlreichen Industriebereichen. In der Automobilindustrie werden sie beispielsweise für das Tiefziehen und die Blechumformung verwendet. Die Lebensmittelindustrie setzt sie zur Formung und Verpackung von Produkten ein. Die Stärke hydraulischer Pressen liegt in der Fähigkeit, hohe Kräfte aufzubringen, was besonders für das Pressen großer und schwerer Teile entscheidend ist. Zudem profitieren Unternehmen von der hohen Flexibilität der Anlagen, da sie für verschiedene Aufgaben umkonfiguriert werden können.

Umformtechniken und Materialien

Hydraulische Pressen spielen eine bedeutende Rolle in Umformprozessen wie:

- Tiefziehen: Formgebung von Metallblechen in tiefe, komplexe Teile.

- Blechumformung: Verarbeitung flacher Blech zu bestimmten Geometrien.

- Einsatz von Matrizen: Nutzung speziell angefertigter Werkzeuge zur Formgebung.

Diese Prozesse können eine Vielfalt von Materialien bearbeiten, von Metallen bis zu Verbundstoffen. Die Presskraft der Maschinen und die Qualität der Matrize sind ausschlaggebend für die Endprodukte, da sie eine präzise und gleichmäßige Anwendung der Kräfte während des Umformprozesses gewährleisten.

Innovations- und Leistungsfaktoren

Technologische Innovationen, wie der Einsatz von hochleistungspumpen und Elektromotoren, verbessern die Effizienz und Präzision hydraulischer Pressen. Die Steuerung der Pressen erfolgt zunehmend über programmierbare Logiksteuerungen (PLCs), die mit Robotern für automatisierte Prozesse integriert werden können. Diese Entwicklungen erhöhen die Leistungsfaktoren der Pressen, indem sie schnellere Zykluszeiten und eine höhere Energieeffizienz ermöglichen.